Современное металлообрабатывающее оборудование позволяет автоматизировать выпуск деталей с точностью до микрометра. Среди таких решений особое место занимают токарные станки с ЧПУ по металлу. Их используют для производства валов, шпилек, крепежа, медицинских компонентов и других изделий из прутка малого диаметра.

Что такое автоматы продольного точения и как они устроены

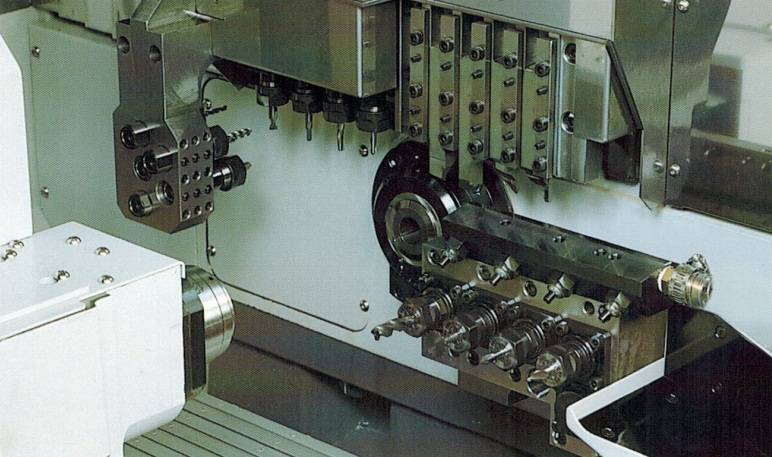

Автоматы продольного точения (АПТ) — это токарные станки, в которых подачу выполняет не инструмент, а сама заготовка. Пруток продвигается сквозь направляющую (люнетную) втулку навстречу неподвижным резцам, закреплённым на суппортах. Такая кинематика позволяет обрабатывать детали с высоким соотношением длины к диаметру — даже при размерах от 0,5 мм — без потери жёсткости и точности.

В классических токарных станках по металлу инструмент перемещается вдоль вращающейся заготовки. Это требует дополнительной поддержки для длинных изделий и ограничивает точность при малых диаметрах. В АПТ заготовка фиксируется в цанговом патроне главного шпинделя и одновременно поддерживается люнетной втулкой в непосредственной близости от зоны резания. Это исключает прогиб и вибрации.

Конструкция современного автомата включает:

- подвижную шпиндельную бабку с цанговым зажимом;

- неподвижную люнетную втулку;

- горизонтальные и вертикальные суппорты с позициями под инструмент;

- контршпиндель для дообработки противоположного торца;

- модули приводного инструмента (фрезы, свёрла, метчики);

- систему подачи СОЖ под высоким давлением;

- блок управления с ЧПУ.

Дополнительно станки комплектуются барфидером для автоматической подачи прутка и деталеприёмником. Это обеспечивает непрерывную работу в течение нескольких смен без участия оператора.

Принцип работы и логика обработки на станке швейцарского типа

Обработка на АПТ начинается с подачи заготовки из барфидера в цанговый патрон главного шпинделя. По мере вращения заготовка продвигается через люнетную втулку, где её удерживают в зоне резания. Режущий инструмент остаётся неподвижным, что повышает стабильность процесса.

После завершения основных операций на главном шпинделе деталь перехватывается контршпинделем. Это позволяет выполнить финишную обработку второго торца без повторной установки. Завершает цикл отрезка готового изделия.

Современные станки оснащены до 12 инструментальными позициями на каждом шпинделе. Приводные инструменты на вертикальных и горизонтальных суппортах расширяют функционал: сверление поперечных отверстий, фрезерование шлицев, нарезка резьбы. Благодаря двухканальному управлению операции на обоих шпинделях могут выполняться одновременно, что сокращает общее время цикла и повышает производительность.

Типы операций и возможности современных автоматов с ЧПУ

Станки продольного точения способны выполнять широкий спектр операций без снятия детали:

- точение наружных и внутренних поверхностей

- сверление осевых и радиальных отверстий

- нарезка наружной и внутренней резьбы метчиками или плашками

- фрезерование канавок, шлицев и плоских граней

- торцевая подрезка и отрезка готовой детали

- обработка конических и цилиндрических переходов

Для сложных задач применяются специальные головки и приспособления. Например, для формирования шлицев используются кулачковые или гидравлические модули. Приводной инструмент на вертикальных суппортах позволяет обрабатывать детали с поперечными отверстиями или пазами.

Такие станки часто применяют в автомобильной, медицинской и аэрокосмической промышленности. Они показывают высокую экономическую эффективность при выпуске партий от нескольких сотен до сотен тысяч изделий.

Инструмент и оснастка для продольного точения

Эффективность автоматов продольного точения напрямую зависит от качества режущего инструмента и правильного подбора оснастки. Резцы для таких станков изготавливаются с учётом высоких скоростей вращения и малых размеров обрабатываемых деталей.

Основные разновидности инструмента:

- проходные прямые и отогнутые — для обработки наружных цилиндрических поверхностей;

- подрезные — для формирования торцов и уступов;

- прорезные и отрезные — для выполнения канавок и отрезки готового изделия;

- расточные — для обработки внутренних отверстий;

- резьбовые — для нарезки наружной и внутренней резьбы;

- фрезерные головки — для выполнения пазов, шлицев и контурных элементов.

Режущие пластины изготавливаются из твёрдого сплава с покрытиями на основе TiAlN, AlCrN или нанокомпозитных структур. Такие покрытия повышают износостойкость, устойчивость к высоким температурам и адгезионному износу. Особенно актуальны при работе с труднообрабатываемыми материалами — аустенитными сталями, титаном, инконелем.

Цанги обеспечивают фиксацию заготовки и поддерживают её в зоне резания. Используются несколько типов:

- подающая цанга главного шпинделя — крепит пруток и передаёт вращение;

- люнетная (направляющая) втулка — удерживает заготовку вблизи зоны резания, предотвращая прогиб;

- цанга контршпинделя — перехватывает деталь для дообработки;

- цанги барфидера — обеспечивают автоматическую подачу прутка.

Люнетные втулки изготавливаются с твёрдосплавными или полимерными вставками для снижения износа. Их внутренний диаметр должен точно соответствовать диаметру заготовки с допуском по h6 или выше.

Система подачи СОЖ использует масляные составы с присадками. В отличие от водосмешиваемых эмульсий, масла обладают высокими смазывающими свойствами, что критично при обработке мелких деталей на высоких скоростях. Подача осуществляется через внутренние каналы инструмента под давлением до 70 бар. Это обеспечивает стабильное охлаждение зоны резания, улучшает отвод стружки и защищает поверхность от заусенцев.

Для контроля качества применяются микрометры, калибры, оптические приборы и координатно-измерительные машины. При серийном производстве настройка инструмента выполняется с учётом компенсации износа, что позволяет поддерживать стабильные размеры на протяжении всего цикла.

Программирование и настройки оборудования

Программирование автоматов продольного точения с ЧПУ требует разделения управляющей программы на два независимых, но синхронизированных канала — для главного шпинделя и контршпинделя. Каждый канал управляет собственным набором осей: X1, Z1, C1 и Y1 для главного; X2, Z2, C2 и Y2 — для контршпинделя. Это позволяет выполнять одновременные операции на обеих сторонах детали без простоев.

Процесс создания управляющей программы включает:

- разработку 3D-модели изделия в CAD-системе;

- задание технологических параметров в CAM-системе: тип инструмента, глубина реза, скорость подачи, обороты шпинделя;

- генерацию УП с учётом специфики станка — количество инструментальных позиций, наличие приводного инструмента, функций HFO и двухканального управления;

- проверку УП на эмуляторе для выявления коллизий и коррекции траекторий.

Настройка оборудования начинается с установки заготовки и подбора цанг. Диаметр прутка должен соответствовать квалитету h6 или выше — это обеспечивает соосность в люнетной втулке и стабильность обработки. Далее выполняется выверка инструмента по нулевой точке с учётом длины резцов, диаметра пластины и вылета.

Ключевые параметры настройки:

- скорость вращения шпинделя — определяется диаметром заготовки и материалом;

- скорость подачи — влияет на чистоту поверхности и стойкость инструмента;

- глубина реза — выбирается с учётом мощности станка и жёсткости системы;

- давление и режим подачи СОЖ — особенно важно при обработке вязких сплавов;

- синхронизация перехвата детали контршпинделем — критична для точности вторичной обработки.

Современные станки оснащены системами компенсации износа инструмента. Оператор вносит поправки в УП на основе замеров первых деталей, после чего система автоматически корректирует позиции на весь цикл. Это исключает отклонения даже при длительной работе без вмешательства.

Производительность и экономическая эффективность

Экономическая выгода от использования автоматов продольного точения проявляется в условиях серийного и массового производства. Один станок способен выпускать от сотен до тысяч деталей в смену без участия оператора. Основные факторы повышения производительности:

- одновременная обработка на двух шпинделях;

- совмещение токарных, фрезерных и сверлильных операций;

- полная автоматизация подачи прутка и удаления готовых изделий;

- минимальное время на переналадку между партиями.

Сокращение цикла обработки напрямую влияет на себестоимость детали. Время резания сокращается за счёт высоких скоростей подачи и вращения, а простои устраняются благодаря непрерывной работе барфидера и деталеприёмника. Функция HFO уменьшает время на устранение стружки и её последующую очистку.

Качество поверхности достигается за счёт жёсткой фиксации заготовки в люнетной цанге и стабильной подачи СОЖ. Это позволяет исключить дополнительные операции — шлифовку, хонингование, сатинирование — в большинстве случаев. Минимальные допуски по диаметру и соосности снижают брак и отбраковку на последующих этапах сборки.

Инвестиции в автомат окупаются при объёмах от 5 000–10 000 штук в год. Для малых партий экономическая целесообразность ниже, так как настройка и подготовка УП занимают значительную часть времени. Однако при наличии гибкой инструментальной системы и быстрой переналадки станок может использоваться и для изготовления мелкосерийных изделий с высокой добавленной стоимостью — например, имплантатов или микроузлов.

Выбор станка: ключевые параметры и условия эксплуатации

Подбор автомата продольного точения начинается с анализа требований к детали:

- максимальный диаметр прутка — от 8 до 42 мм;

- длина обрабатываемой части — определяет ход шпиндельной бабки;

- материал — влияет на выбор СОЖ, типа резцов и мощности станка;

- сложность геометрии — наличие пазов, шлицев, резьбы требует приводного инструмента и дополнительных осей.

Стандартные модели оборудованы 5–7 позициями для неподвижных резцов и 2–4 позициями для приводного инструмента. Промышленные версии могут иметь до 12 позиций на каждом шпинделе, а также модули для зубофрезерования, хонингования и лазерной обработки.

Важно учитывать условия эксплуатации:

- наличие барфидера и деталеприёмника — для непрерывной работы;

- система подачи СОЖ под высоким давлением — обязательна для глубокого сверления и обработки вязких сплавов;

- охладитель масла — необходим при длительной работе на высоких оборотах;

- интерфейс ЧПУ — предпочтение стоит отдавать системам с поддержкой двухканального программирования и визуализацией траектории.

Для предприятий, выпускающих медицинские или аэрокосмические компоненты, критична сертификация по стандартам качества. Надёжные бренды предоставляют гарантии, техническую поддержку и обучение операторов. Сервисное сопровождение и доступность запчастей влияют на общую стоимость владения станком.

Выбор модели следует основывать на реальных производственных задачах, а не на максимальных технических характеристиках. Оптимальное оборудование обеспечивает баланс между функциональностью, надёжностью и стоимостью эксплуатации.